Encore des petits trucs ...

| 52 - cacher le ressort de l'oscillant

53 - remplacer le ressort par un aimant

54 - banc d'essai pour locomotive

55 - filoguidage avec poussoir

56 - ressort et joint torique

57 - tige de commande vite faite

58 - habillage d'un cylindre

59 - pré-réglage d'une soupape

60 -volant du commerce

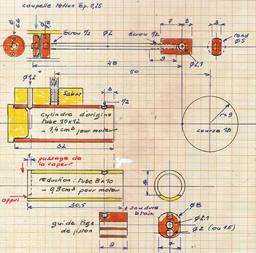

61 - compresseur de dépannage

|

| 62 - pied de bielle

63 - calage de l'excentrique

64 - brasure argent du cylindre

65 - réglage du débit de gaz

66 - bloquer le ressort de l'oscillant

67 - fixation brûleur

68 - réglage du trop plein

69 - réduire la cylindrée d'un moteur

70 - isolation des cylindres

71 - pivot pour oscillant

72 - des bouchons improvisés

73 - joints en téflon

|

|

|

52 - cacher le ressort d'un oscillant | Ou encore, petit souvenir de Molière :"Cachez ce ressort que je ne saurais voir."

Et il est vrai qu'un ressort n'est pas aussi gracieux que ce qui provoquait l'ire de Tartuffe.

Alors un petit truc tout simple. |

|  | | l'objet du problème |

|

|

| | Couper un tube un peu plus court que l'axe de rotation, le boucher à une extrémité : bout de laiton de 0.5 d'épaisseur que l'on découpe à la cisaille une fois la soudure effectuée et qu'on reprend au tour. |

|  | | Perçage en en bout au diamètre de l'axe. Cependant, ce serait mieux de le tarauder, mais j'y ai songé trop tard ! |

|  | | Le tube est coincé par les rondelles. On peut aussi le faire plus court et ajouter un écrou dont l'épaisseur sera ramenée à 1 mm; ou encore tarauder comme dit précédemment. |

|

|

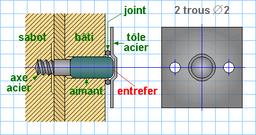

53 - remplacer le ressort de l'oscillant par un aimant |

En construisant le dernier oscillant (monocylindre à simple effet), une petite expérience à tenter : remplacer le ressort par un aimant sur une idée de Patrick LECLERE mais appliqué cette fois à un monocylindre.

Il faut tout simplement avoir un bâti suffisamment large pour recevoir l'aimant, au moins 5 ou 6 mm. Ou souder une bague en laiton sur le bâti pour le loger.

Il existe un tas d'aimants de diamètre, de longueur et de force différents. |

|

les éléments du montage : les éléments du montage :

. le bloc cylindre et son sabot

. un petit téton en acier qui se visse dans le sabot à la place de l'axe d'origine : 2.5 mm à l'extérieur du sabot, surface bien plane

. un aimant de 4 mm de diamètre et de 7 de longueur (réf S - 04 - 07 N) , d'une force d'adhérence de 670 grammes et que l'on peut commander chez :

http://www.supermagnete.fr/magnets.php?group=rods

. un bout de tôle de 3/10ème d'épaisseur avec petit emboutissage (on l'obtient après recuit : positionner la tôle sur un écrou et enfoncer au marteau une barre en acier de 4dont on a arrondi les bords - sinon, on perce !) |

|

Les éléments tels qu'ils se présenteront. Cependant, pour que la force d'attraction soit effective, il faudra respecter une petite distance entre la plaque métallique et l'aimant : l'entrefer qui peut varier de 0.2 à 0.4 mm ... à expérimenter ! Les éléments tels qu'ils se présenteront. Cependant, pour que la force d'attraction soit effective, il faudra respecter une petite distance entre la plaque métallique et l'aimant : l'entrefer qui peut varier de 0.2 à 0.4 mm ... à expérimenter ! |

|  Une fois l'aimant installé, on le voit déborder : il colle au bout de l'axe en acier. Une fois l'aimant installé, on le voit déborder : il colle au bout de l'axe en acier.

Il est un peu trop long, on pourrait le prévoir ...

Alors, une solution, utiliser un joint torique ou autre pour compenser l'épaisseur manquante. |

|

|

Montage du joint torique : l'aimant est pratiquement à ras. Montage du joint torique : l'aimant est pratiquement à ras. |

|  Pose de la tôle. Pose de la tôle.

|

|

|

L'expérience a été menée sans que la tôle soit fixée. Et ça fonctionne aussi bien qu'avec le ressort ... Il faut dire que les surfaces du sabot et du bâti sont parfaites et que le moteur n'offre aucun point dur au niveau piston-cylindre et ne tend donc pas à décoller le sabot.

Par contre, un essai avec un aimant de diamètre 3 et de 300 g n'a pas été probant.

Un autre essai aura lieu quand le moteur aura fait ses preuves sur la loco. Pour cela, la tôle sera percée et des vis la maintiendront sur le bâti.

Pour l'expérience qui est visible à droite, le piston qui présentait point dur et décollait la sabot - ce qui ne se voyait pas avec le ressort - a été remplacé par un piston flottant. | | piston flottant |

| |

|

Depuis des essais ont été faits à la vapeur et ... c'est vraiment tout bon ! |

|

amélioration

Le système précédent est un peu fait au "petit bonheur la chance" : ça tient ou pas !

Voici une méthode plus élaborée permettant de régler l'entrefer et donc l'adhérence. |

|

|  La vis M4dont on tirera le pivot : de l'acier mais pas d'inox qui n'attire que faiblement ou pas du tout les aimants. La vis M4dont on tirera le pivot : de l'acier mais pas d'inox qui n'attire que faiblement ou pas du tout les aimants. |

|

|

Un bout de rond de 8 est soudé sur un plat qu'on transforme en rondelle. Un bout de rond de 8 est soudé sur un plat qu'on transforme en rondelle.

Percer à 3.5 , puis à 4.1 pour le passage de l'aimant et tarauder à M4.

Découpe des côtés pour arriver à la cote de 9. |

|  On voit l'aimant qui dépasse. On voit l'aimant qui dépasse.

De l'autre côté la vis M3 qui permet le réglage et au-dessus celle qui assurera le blocage. |

|

|

54 - banc d'essai pour locomotive | Cette fois, impossible d'utiliser les "rouleaux" qui servent à tester les voitures, il faut passer par la construction d'un petit banc tout simple qui permettra d'essayer des locos en écartement de 32 ou 45.

Montage à l'aide d'équerres, d'écrous, de tiges filetées, de rond de 3 x 4 et de roulements.

|

|

| |

Ici le réglage est fait pour un écartement de 32, mais la longueur de la tige filetée permet d'aller jusqu'à 45. Il faudra changer le tube qui sert d'entretoise et le passer à une longueur de 44. |

|

|

55 - filoguidage avec poussoir |  Un petit problème à résoudre : comment commander un inverseur sans utiliser un servo moteur pour lequel il n'y a pas de place ? Un petit problème à résoudre : comment commander un inverseur sans utiliser un servo moteur pour lequel il n'y a pas de place ?

L'occasion d'utiliser le vieux truc du fil de commande dont j'ai gardé le souvenir, probablement impropre, de "flioguidage"

Dans ce cas le fil ne sert qu'à mouvoir l'inverseur, mais on peut en imaginer un second qui permettrait de modifier la direction ... Idéal pour la voiturette électrique ou à vapeur !

Les dimensions données dans les croquis ne valent que pour la réalisation effectuée : tout dépend du diamètre du câble (ici câble de frein de vélo de 1.2 mm) et du débattement que l'on veut obtenir.

On peut utiliser de la gaine pour câble de vélo ou plus économiquement de la gaine extensible vendue au mètre pour suspendre des rideaux. Ou alors, mais pas essayé, de la conduite en plastique souple ... elle devrait résister à la pression.

Pour un petit débattement le poussoir est le plus facile à mettre en oeuvre, pour un débattement plus important, il faudrait probablement un levier. |

|

| | |

On placera une vis M3 ou M3 pour le serrage du câble dans la partie venant se placer sur le levier de l'inverseur.

Un écrou permettra de bloquer le support de gaine sur le bâti.

Ici la gaine dénudée fait 3 mm de diamètre. |

|

|

| |

Support de gaine côté poussoir.

A refaire, le filetage M4 serait plus long et permettrait un réglage plus facile de la longueur du câble.

Il est muni d'un écrou M4 qui va venir le coincer contre l'extrémité du poussoir.

|

| |

|

| | Le corps du poussoir est composé de deux tubes.

Le premier auquel on a soudé fond que l'on reperce et taraude à , recevra le poussoir.

Le second dont on peut régler la position avec une vis, permettra le réglage de la poussée exercée par le doigt : le sciage de ce tube permet de descendre plus bas que la face haute qui permet au doigt de "sentir" la position médiane('ici la position de débrayage).

|

|

|

| | le poussoir est ici un rond d'alu, il faut le poncer jusqu'à ce qu'il coulisse parfaitement dans le tube.

Un ressort assez fort permet la remontée du poussoir.

Une vis M4 permet aussi le réglage de la position du poussoir .

Pour les vis d'arrêt qui serrent le câble, voir leur réalisation dans : | | usinages 1 - 19 |

|

|

montage

Du côté de la pièce à déplacer, il faut créer une butée qui, dans le cas de la loco est une plaque d'alu de 1.5 d'épaisseur avec une fente de 3 de large permettant le passage puis le serrage de l'écrou. |

|

réglage

Après avoir choisi la longueur du système, on coupe la gaine et le câble en prévoyant bien de la marge.

La gaine sera serrée facilement grâce à l'écrou au bas du poussoir.

Pour le reste, tout dépendra du débattement à obtenir. A noter que dans ce cas, le levier de l'inverseur vient en butée contre les montant du moteur. Il suffit donc de régler essentiellement la position de débrayage. |

|

| | Le ressort détendu donne la position de marche avant : pas de réglage car le levier du moteur butte contre le bâti. |

|  | | Réglage en position de débrayage : le doigt contre le second tube dont la position peut être réglée, et la tête de vis au m^me niveau : quelques essais et on trouve facilement la position sans regarder. |

|  | | En appuyant plus fort ce qui est permis par la découpe du tube, on arrivera en position de marche arrière toujours avec un blocage sur le bâti moteur. |

|

|

Petit montage pour vérifier si l'inverseur de la loco fonctionne bien.

Il est certain qu'avec une longueur d'un mètre on pourrait la commander au sol et ... tourner : l'occasion de faire le jogging dont j'aurais bien besoin !

Pas encore la vapeur pour ce modèle ... mais cela fonctionne. C'est d'ailleurs en faisant les premiers essais sur ces rails( (je n'ai pas de circuit) que je me suis rendu compte de la difficulté à manoeuvrer le levier de l'inverseur : avec la main pour l'actionner on provoquait presque à chaque fois un arrêt du moteur ; et de plus c'est plutôt dangereux.

L'idéal sera, un jour, d'installer un servo. C'est prévu ! |

| |

|

56 - ressort et joint torique | Une petite récupération sur les briquets à gaz avec l'occasion de se réconcilier avec les fumeurs ...

Pour les ressorts on récupérera selon des modèles des diamètres de 3 ou 3.5, ressorts plutôt forts.

Pour les joints, on en récupérera de 2 x 4 x 1 : si on veut les enlever avec une aiguille on a de fortes chances de les rendre inutilisables, et il vaut mieux se servir du tour. |

|

| | Récupération du porte-joint en dévissant. |

|  | | Au tour, on vient à ras du joint et il s'enlève tout seul. |

|  | | Les trois étapes. |

|  | | Ressorts différents selon modèles. |

|

|

57 - tige de commande vite faiteQuand on est pressé de voir si la vanne fonctionne et ... par conséquent le moteur, voici une façon simple et rapide de confectionner la tige de commande pour un boisseau dont le diamètre de sortie est de 3 mm.

On se trouve un domino sympa dont le diamètre intérieur est d'environ 3 et dont la vis est M3.

A gauche la tige de commande façon rapide et à droite celle plus élaborée réalisée après les essais !

|

|

58 - habillage d'un cylindre | | Une autre méthode pour habiller un cylindre. Fans ce cas, plutôt que du bois, il aurait mieux valu utiliser de l'alu ... Quand on n'en a pas, on prend un morceau de manche à balai en hêtre ! |

|

Le problème : comment revêtir les cylindres de ce moteur qui sont calés à 180° et qui présentent un diamètre plus grand en haut du cylindre ? Le problème : comment revêtir les cylindres de ce moteur qui sont calés à 180° et qui présentent un diamètre plus grand en haut du cylindre ? |

|

les étapes de la fabrication |

|

Percer le plus au centre possible au diamètre du cylindre un rondin un peu plus long que le cache désiré. Percer le plus au centre possible au diamètre du cylindre un rondin un peu plus long que le cache désiré. |

|  Introduire un bout de tige filetée (ici M8) et placer un écrou en bout. Introduire un bout de tige filetée (ici M8) et placer un écrou en bout. |

|

|

Normalement ça tient. Sinon on enrobe de téflon. Amener au diamètre du cache. Normalement ça tient. Sinon on enrobe de téflon. Amener au diamètre du cache. |

|  Retourner la pièce en la serrant cette fois dans le mandrin et mettre à longueur plus 1 mm en ajoutant si on vent un épaulement. Retourner la pièce en la serrant cette fois dans le mandrin et mettre à longueur plus 1 mm en ajoutant si on vent un épaulement. |

|

|

Effectuer l'alésage de la partie la plus importante (ici 13 mm ports à 13.5. Effectuer l'alésage de la partie la plus importante (ici 13 mm ports à 13.5. |

|  Remettre sur la tige filetée et effectuer les rainures (ailettes). Remettre sur la tige filetée et effectuer les rainures (ailettes). |

|

|

Couper le cache en deux au cutter puis ajuster au papier de verre pour que les deux parties s'emboîtent parfaitement sur le cylindre. Couper le cache en deux au cutter puis ajuster au papier de verre pour que les deux parties s'emboîtent parfaitement sur le cylindre. |

|  Une fois la peinture effectuée, enduire les cylindres de colle à 2 composants pour métaux et serrer avec du fil de laiton pendant quelques heures. Une fois la peinture effectuée, enduire les cylindres de colle à 2 composants pour métaux et serrer avec du fil de laiton pendant quelques heures.

|

|

|

Pour la finition je me suis contenté d'enduire le bois d'huile. On pourrait aussi prévoir une peinture aluminium mais le bois apparaîtra probablement.

Ce petit truc a servi à habiller le PLOMBE 4 dot on peut trouver les plans et suivre la construction dans cet | | album |

|

59 - pré-réglage d'une soupape |  Généralement le réglage se fait en position sur la chaudière en compressant plus ou moins le ressort grâce à l'écrou. Généralement le réglage se fait en position sur la chaudière en compressant plus ou moins le ressort grâce à l'écrou.

Sans négliger cette opération on peut effectuer un pré-réglage en ajoutant, lors de l'usinage un coup de foret à centrer au téton fileté. Ainsi on pourra la brancher au compresseur, vérifier l'étanchéité et voir à quel moment elle s'ouvre.

En vissant ou dévissant l'écrou, on peut la régler pour une pression (presque) définie ... |

|

60 - volant du commerceOn en trouve de biens beaux obtenus par fonderie. Celui-ci provient de chez STEAM LE HOBBY.

Quand on peut les souder à l'étain, pas de problème mais dans la cas contraire (par exemple la présence d'un joint torique déjà mis en place) il faut les fixer par vissage : avec un contre-écrou il ne se dévissera pas.

Petit problème, le perçage bien perpendiculaire.

Ce dernier a été réalisé au tour : perçage à diamètre 2 pour un taraudage dans la foulée à M2.5. Ainsi l'axe du volant est bien perpendiculaire. |

|

61 - compresseur de dépannage | Les essais au compresseur sont souvent indispensables et quand le compresseur rend l'âme, on se trouve bien ennuyé (pas les voisins !).

Alors, si on possède un mini-compresseur pour aérographe, il faut l'essayer ... Aucun souci pour un moteur qui ne présente pas de points durs.

Il suffira de se fabriquer un autre adaptateur. |

|

|

62 - pied de bielle de piston | | Une méthode pour en obtenir un qui ne bouge pas trop latéralement au coeur du piston. |

|

Braser une tige dur un rond de diamètre 2 ... Braser une tige dur un rond de diamètre 2 ... |

|  ... puis percer en bout avant de scier à bonne dimension. ... puis percer en bout avant de scier à bonne dimension. |

|

|

63 - calage de l'excentrique | Pas toujours facile de maintenir la tige du piston à 90° quand on veut bloquer l'excentrique.

Alors on peut utiliser une pince qui va remplacer nos gros doigts ... en la retravaillant à la meule pour obtenir la bonne longueur. |

| | |

|

brasure argent du cylindre | Petit exercice qui permet d'éviter le perçage en biais des trous reliant le cylindre aux trous d'admission du tiroir.

Un vieux truc qui permet à ceux qui ont la tremblote de peur de rater leur brasure : placer des morceau de baguette puis chauffer ... mais on peut améliorer le système. |

|

Préparation du corps : perçage et rainurage. Préparation du corps : perçage et rainurage. |

|  Préparation du tube : plat de 0.5 de profondeur (tube 14 x 16). Préparation du tube : plat de 0.5 de profondeur (tube 14 x 16).

Le fraisage s'arrête vers le haut pour faciliter le positionnement des deux pièces. |

|

|

Perçage des trous sur le cylindre. Perçage des trous sur le cylindre. |

|  Assemblage favorisé par la même épaisseur des deux pièces : le corps est en carré de 14 x 14. Assemblage favorisé par la même épaisseur des deux pièces : le corps est en carré de 14 x 14.

Entre les deux pièces, on pose un fil de brasure à l'argent de 0.5 de diamètre en le laissant déborder de 2 ou 3 mm de chaque côté pour que la brasure pénètre bien aux extrémités (ici il n'est pas encore coupé à longueur). |

|

|

Une bien belle brasure. Une bien belle brasure.

Aucun danger qu'elle remplisse les rainures et les trous étant donné le faible diamètre de la baguette. |

|  La description totale de cet assemblage est détaillé avec la description de la construction d'un moteur (2) pour machinerie dans cet La description totale de cet assemblage est détaillé avec la description de la construction d'un moteur (2) pour machinerie dans cet

album |

|

|

65 - réglage du débit de gaz |

|

Le problème avec un bateau c'est qu'il n'est pas toujours facile de voir si le bon réglage a été obtenu en ouvrant la vanne. Aussi j'ai repris et amélioré un truc utilisé sur le FAAROA ex-Mersey : une bague de réglage qui permet d'obtenir la flamme préréglée en dehors de la coque. |

|  Un système tout simple : une bague pourra être bloquée une fois la bonne position trouvée (ouverture de la vanne, recherche de la bonne flamme, déplacement de la vanne pour amener l'onglet contre la vanne, blocage de la bague). Un système tout simple : une bague pourra être bloquée une fois la bonne position trouvée (ouverture de la vanne, recherche de la bonne flamme, déplacement de la vanne pour amener l'onglet contre la vanne, blocage de la bague). |

|

|

Ici la vanne est fermée et il suffira de venir la faire buter contre l'onglet. Ici la vanne est fermée et il suffira de venir la faire buter contre l'onglet.

Cet onglet, vissé au départ, a été ensuite soudé à l'étain. |

|  Dommage que la photo ne soit pas nette ... Mais c'est le bon réglage et une fois le brûleur installé, il n'y aura pas à se contorsionner pour voir si on arrive à la bonne flamme (on la voit cependant correctement à travers les trous de prise d'air situés en bas de l'enveloppe ). Dommage que la photo ne soit pas nette ... Mais c'est le bon réglage et une fois le brûleur installé, il n'y aura pas à se contorsionner pour voir si on arrive à la bonne flamme (on la voit cependant correctement à travers les trous de prise d'air situés en bas de l'enveloppe ). |

|

|

66 - bloquer le ressort de l'oscillant | | Cela arrive rarement que l'écrou maintenant le ressort se dévisse mais il vaut mieux prévenir ce désagrément : bloquer le ressort de l'oscillant après le réglage de la pression est facile. |

|  | | ajouter une vis M1.6 sur l'écrou |

|  | | et plus rien à craindre |

|

|

|

Une idée pour la fixation du brûleur. Une idée pour la fixation du brûleur.

Plus de support mais un blocage à la bonne position grâce à deux écrous M6 dont on a repris l'épaisseur.

On enfile sur le tube du brûleur (3 x 4) un bout de tige filetée M6. Pas besoin de le souder. |

|  Un écrou à l'intérieur pour centrer le brûleur, et un autre à l'extérieur pour le blocage en position. Un écrou à l'intérieur pour centrer le brûleur, et un autre à l'extérieur pour le blocage en position.

Le support de la chaudière a été re-découpé pour permettre le positionnement par rapport au fond de la chaudière.

|

|

|

68 - réglage du trop plein | | On se trouve généralement avec beaucoup de crachotements lors du démarrage malgré la virole qui limite le remplissage. |

|

| | En fait l'eau ne s'écoule pas en venant lécher la base de la virole, une bulle se forme et maintient l'eau à un niveau supérieur. |

|  | On évitera une bonne partie de ce qu'on appelle improprement les condensats dus au contact de la vapeur avec le moteur froid, en soutirant la petite nappe qui s'est formée avec une seringue.

Dans le cas présent, on enlève entre 5 et 7 cl ! |

|

|

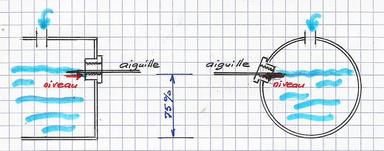

69 - réduire la cylindrée d'un moteur oscillant | sans un reconstruire un !

moteur double effet

le plus complexe

La description de l'usinage se trouve au bas de cet | | album |

|

|  | | manchon |

|  | | montage |

|

|

moteur simple effet

où on se contentera d'enfiler un autre tube dans le premier cylindre. Une utilisation dans cet | | album |

|

|

un peu plus complexe

bien que ... Cette fois le nouveau cylindre que l'on glisse dans le premier va permettre de passer de 1.4 à 0.9 cm3.

On en profitera par installer un piston à coupelle de téflon (1 seule suffit pour un simple-effet)

Ce "nouveau moteur" retrouvera sa place sur la BUGAVAP et augmentera probablement son autonomie.

On peut en suivre toute la construction au bas de

|

|

70 - isolation du cylindre | | Il ne s'agit pas cette fois d'une isolation factice mais réelle, comme celle d'une chaudière : on utilisera du bois mais aussi de l'alu en feuille et de la laine de verre. |

|

Dans un manche à balai (hêtre), réaliser un rond du diamètre des collerettes (ici, 14.5). Dans un manche à balai (hêtre), réaliser un rond du diamètre des collerettes (ici, 14.5).

Puis le percer progressivement à 0.5 de plus que le tube du cylindre ( ici, 8.5 pour un tube de 6 x 8). |

|  Couper le cylindre de bois à la longueur existant entre les collerettes. Couper le cylindre de bois à la longueur existant entre les collerettes.

On peut utiliser l'outil à tronçonner. |

|

|

Exécuter le plat qui va venir poser sur le sabot. Exécuter le plat qui va venir poser sur le sabot.

Comme repère, arrêt lorsqu'on parvient au trou percé. |

|  Avec le cutter enlever ce qu'il faut pour que ce cylindre de bois entre sans trop forcer sur le tube de laiton. Avec le cutter enlever ce qu'il faut pour que ce cylindre de bois entre sans trop forcer sur le tube de laiton. |

|

|

Préparer l'isolation sur un rond du même diamètre que le cylindre (ici, 8). Préparer l'isolation sur un rond du même diamètre que le cylindre (ici, 8).

Une feuille d'alu doublée, puis de la laine de verre très fine. |

|  Enfoncer ce montage dans le cylindre de bois. Enfoncer ce montage dans le cylindre de bois. |

|

|

Enlever au cutter ce qui dépasse. Enlever au cutter ce qui dépasse.

Enlever le rond de laiton en le faisant tourner. |

|  Enfoncer le montage isolé sur le cylindre après avoir desserré les vis qui serrent les bouchons. Enfoncer le montage isolé sur le cylindre après avoir desserré les vis qui serrent les bouchons.

Ces vis sont plus longues de 0.5 mm que nécessaire et elles vont assurer le blocage de cette garniture. |

|

|

On peut rainer le bois (pointeau puis trait de crayon) pour imiter des lattes. On peut rainer le bois (pointeau puis trait de crayon) pour imiter des lattes.

Pas de teinture pour le hêtre, mais un peu d'huile que l'on essuie rapidement. |

|  Ces deux cylindres isols ont été montés sur le Rail-Car à découvrir dans cet Ces deux cylindres isols ont été montés sur le Rail-Car à découvrir dans cet

album |

|

|

71 - un pivot simple mais fonctionnel | Une autre manière de le réaliser et de le rendre esthétique.

Montage concernant un perçage et un taraudage préalable du sabot avant la soudure ce qui permet d'obtenir me maximum de filets.

Cette fois le montage du filet se fera après la présentation du bâti. |

|

|

On va utiliser une vis en laiton : une vis M3 ne fait pas exactement 3 de diamètre et le peu de jeu obtenu règle souvent le problème d'équerrage sur le sabot.

A - Lors du blocage, la vis ne va pas vraiment au fond à cause de la soudure qui débordera un peu dans ce trou offert sur son passage ...

B - On peut ajouter une rondelle de téflon entre le ressort et le bâti ce qui va réduire le frottement.

C - Ici une vis de 16, un peu juste mais il en existe de plus longues ce qui permet d'augmenter la longueur du ressort.

C'est l'écrou qui réglera le serrage du sabot sur le bâti. |  |

|

|

72 - des bouchons improvisés |

Lors des essais d'une chaudière, on manque parfois de bouchons pour obturer des viroles.

Si on n'en trouvera pas l'utilité, il est possible de les remplacer par des vis au pas approprié.

Utiliser du téflon en ruban de 0.75 ou 0,10 selon le pas : enrouler ce ruban dans le sens des aiguilles d'une montre en tenant le filetage devant soi..

Ici, de quoi remplacer des bouchons en M5 x 0,80 (pas métrique). |

|

73 - joint téflon en ruban, découpe, pose |

|

Le téflon en ruban est très utilisé en Vapeur : j'en trouve en 0.75 ou en 0.10 d'épaisseur. Le téflon en ruban est très utilisé en Vapeur : j'en trouve en 0.75 ou en 0.10 d'épaisseur.

Le premier est surtout réservé pour les petits filetages, le second généralement à partir de M5.

Petit rappel : son enroulement se réalise en regardant l'extrémité du filetage et en tournant le ruban dans le sens des aiguilles d'une montre.

Le nombre de spires dépend également du filetage. |

|  Le joint à réaliser dépend aussi de la largeur disponible. Le joint à réaliser dépend aussi de la largeur disponible.

Utiliser à chaque fois le ruban dans sa largeur initiale ne donne pas toujours un beau résultat. Alors, le couper à la bonne largeur et ce n'est pas facile avec des ciseaux.

Un petit truc : utiliser un scalpel ou un cutter ... |

|

|

|

| |  | |  album qui se complète ... au fil des réalisationsDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| |  | |  |

| | | | |

|